- Proyecto de ley no busca poner fin al proceso de formalización minera en curso

- Ministro de Energía y Minas: “Mi renuncia no resuelve el problema”

- Quellaveco ha generado un impacto positivo en Moquegua, impulsando en crecimiento económico y promoviendo el desarrollo

- Consideran que la PCM y el MEF deberían hacerse cargo de la resolución de conflictos sociales

- Bettina Reyna: “Las demandas ciudadanas crecen, pero el Estado no está fortaleciendo sus capacidades”

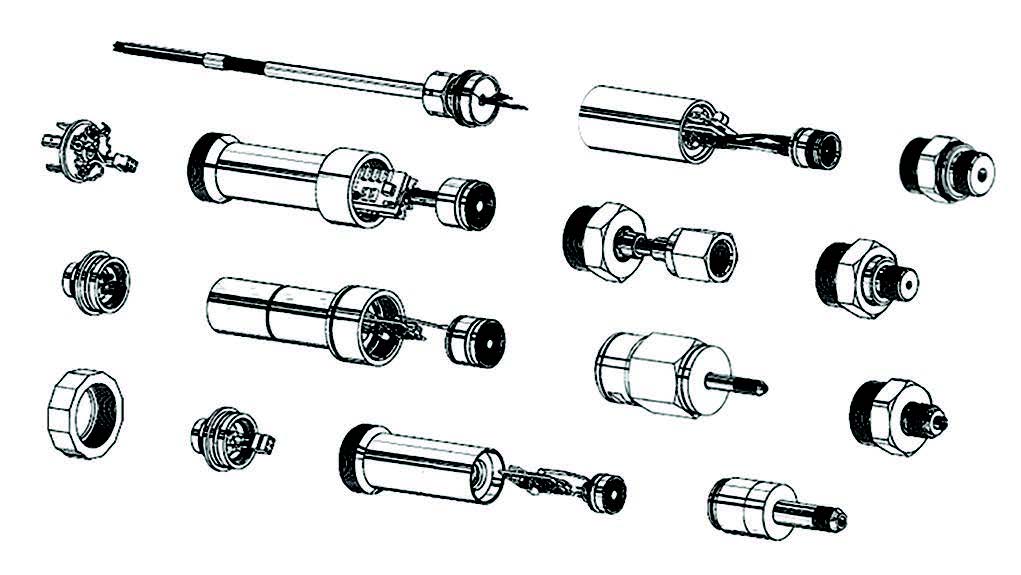

Soluciones a medida

La gama de productos estándar de KELLER abarca prácticamente la mayoría de los campos de aplicación de la tecnología de medición de la presión. Sin embargo, a menudo tiene sentido optimizar los sensores de presión para su uso específico e integración en sistemas globales de mayor nivel. Esto se aplica no solo a los componentes externos, como las piezas de la carcasa o conectores, sino también a la estructura interna del sensor. Gracias a la fabricación propia de diferentes componentes individuales y a una estrecha colaboración con nuestros proveedores, podemos realizar una gran variedad de ajustes con facilidad.

Know-how conjunto para soluciones de sensor adecuadas

Know-how conjunto para soluciones de sensor adecuadas

Nuestros clientes son especialistas en su campo y son los que mejor conocen los requisitos y las condiciones del entorno. Desde 1974, KELLER ha impulsado el potencial de la tecnología de los sensores piezorresistivos para llevar a cabo una gran cantidad de proyectos exigentes.

En todos estos proyectos, el intercambio mutuo de conocimientos ha sido siempre la clave para el éxito. Solo gracias al know-how conjunto es posible encontrar la mejor solución de sensores.

En ocasiones, incluso aplicaciones que a primera vista parecen sencillas, cuando se analizan más detenidamente revelan una complejidad inesperada.

Tener en cuenta desde el principio las condiciones reales en las que se va a utilizar el sensor aumenta considerablemente la eficacia y su vida útil. Esto es igualmente aplicable tanto en el caso de la medición del nivel de llenado de un depósito de agua de lluvia, así como a los equipos de laboratorio de alta precisión, e incluso a la ciencia aeroespacial.

Por este motivo, nunca está demás contar con el asesoramiento experto de nuestros ingenieros de ventas y desarrolladores. Que un nuevo desarrollo de producto tenga sentido o que se utilice uno existente, pero convenientemente modificado, depende totalmente del proyecto del cliente. En función de las necesidades, determinamos con el cliente qué propiedades son necesarias para garantizar una medición óptima. Nuestros muchos años de experiencia nos permiten tener en cuenta todos los factores y sus interacciones entre ellos.

Por este motivo, nunca está demás contar con el asesoramiento experto de nuestros ingenieros de ventas y desarrolladores. Que un nuevo desarrollo de producto tenga sentido o que se utilice uno existente, pero convenientemente modificado, depende totalmente del proyecto del cliente. En función de las necesidades, determinamos con el cliente qué propiedades son necesarias para garantizar una medición óptima. Nuestros muchos años de experiencia nos permiten tener en cuenta todos los factores y sus interacciones entre ellos.

Rangos de medición y rendimiento

Rangos de medición y rendimiento

El primer paso es definir las especificaciones básicas del sensor, como el rango total de medición, la precisión, la calibración para determinados puntos de medición y unidades de presión y, el escalado de la señal de salida. Los productos con salida de señal digital tienen un par de factores adicionales que hay que considerar, como la frecuencia de muestreo o la resolución de la señal requerida. Los valores definidos en esta fase constituyen el punto de partida para la selección de los componentes.

Excelente adaptación a las condiciones ambientales

Otro requisito fundamental a tener en cuenta son las condiciones ambientales.

Esto no solo aumenta la vida útil del sensor, sino que también suele ser un requisito esencial para realizar mediciones correctas. Si el sistema presurizado funciona con una gran sobrepresión o con cargas dinámicas, el diseño del sensor debe optimizarse para estas exigencias particulares. Con algunas aplicaciones o partes del sistema cercanas, existe el riesgo de distorsión de la señal o de fallo de los componentes debido a vibraciones o golpes. La temperatura también tiene un gran impacto en todos los materiales y su resistencia.

Las complicaciones pueden ser causadas no solo por valores extremos de temperatura, sino también por cambios rápidos de temperatura. Otro factor igualmente importante es la resistencia química. Los materiales utilizados para las carcasas y las juntas deben seleccionarse cuidadosamente, ya que de lo contrario corren el riesgo de resultar dañados por los medios de medición corrosivos.

Factores externos como los gases de la gasolina, la radiación UV, el agua salada o incluso los microorganismos también pueden causar problemas. Por eso es fundamental que se tengan en cuenta todos los factores relevantes. En todo caso, incluso los diseños más afinados siguen teniendo límites, y pueden ser necesarias medidas de protección adicionales.

A la hora de diseñar un sensor, hay que tener en cuenta todos los puntos anteriores y es decisivo para el rendimiento. Desde la elección del chip sensor hasta el fluido de acoplamiento, pasando por los materiales y las técnicas de fabricación utilizadas. Además, se tienen muy en cuenta los requerimientos del cliente en cuanto a diseño, conexión de presión, etc., así como los requisitos derivados de la aplicación y las directrices establecidas por las normas y leyes.

La función básica de la electrónica es procesar la señal de medición, guardarla si es necesario y emitirla a través de la interfaz adecuada. En este contexto, los clientes también pueden solicitar que se integren en el firmware cálculos específicos o solicitar configuraciones especiales del dispositivo y del software. Una vez más, existen otros requisitos que dependen del entorno, como la protección ampliada contra rayos, la compatibilidad electromagnética (CEM) o la protección contra explosiones.

Los equipos con seguridad intrínseca también pueden configurarse especialmente para adaptarse a los parámetros de todo el sistema del cliente.

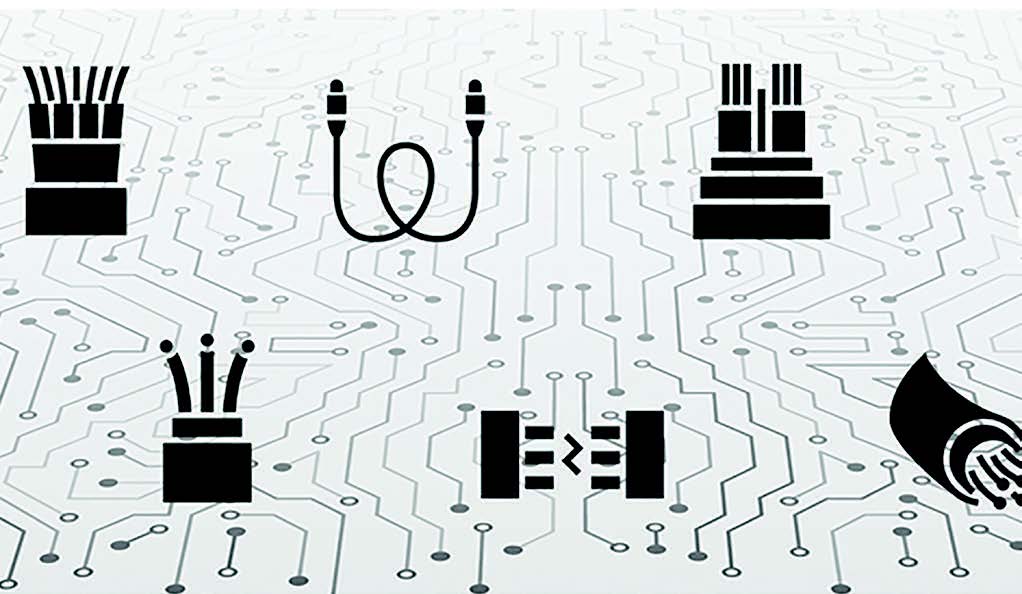

Interfaces eléctricas y conexión

Interfaces eléctricas y conexión

Las interfaces digitales pueden ajustarse a protocolos de comunicación o configurarse de forma específica para cada cliente. Además, las interfaces analógicas siguen desempeñando un papel fundamental en la tecnología de los sensores. KELLER tiene una amplia experiencia en el desarrollo de soluciones específicas para aplicaciones basadas en estos dos principios, incluyendo dispositivos con salidas de señales ópticas y de frecuencia. Para las conexiones eléctricas, los conectores necesarios pueden integrarse en el diseño, mientras que las salidas de cable pueden ser especificadas por el cliente.

Además de logotipos de clientes, también podemos producir identificaciones funcionales, como designaciones de piezas adicionales, números de serie, códigos de matriz de datos o identificaciones auxiliares, en forma de inscripciones con láser o etiquetas. También es posible la codificación por colores de los cables de conexión según el cliente. En el caso de los productos de mayor consumo, como los manómetros, podemos utilizar un diseño específico para el cliente con su logotipo en el panel frontal.

«Gracias a nuestros conocimientos tecnológicos, nuestra amplia experiencia y nuestro dominio de los numerosos procesos utilizados en la fabricación de sensores de presión, junto con un alto nivel de integración vertical, podemos hacer posible incluso lo imposible.»